CNC-tööpinkide populariseerimisega kasvab keermefreestehnoloogia rakendamine mehaanilises töötlevas tööstuses.Keerme freesimine on mõeldud niidi moodustamiseks CNC-tööpingi kolmeteljelise ühendusega ja spiraal-interpolatsioonifreesimisega keermefreesiga.Iga lõikuri ringliikumine horisontaaltasapinnal liigub vertikaaltasandil sirgjooneliselt ühe sammu võrra.Keermefreesimisel on palju eeliseid, nagu kõrge töötlemise efektiivsus, kõrge keerme kvaliteet, hea tööriista mitmekülgsus ja hea töötlemisohutus.Praegu kasutatakse mitut tüüpi keermefreese.Selles artiklis analüüsitakse seitset levinud keermefreesi rakendusomaduste, tööriista struktuuri ja töötlemistehnoloogia vaatenurgast.

Tavaline masinaklamberkeermefrees

Masinaklambri tüüpi keermefrees on keermefreesimisel kõige sagedamini kasutatav ja kulutõhusam tööriist.Selle struktuur sarnaneb tavalise masinklambri tüüpi freesiga, mis koosneb korduvkasutatavast tööriista varrest ja kergesti vahetatavatest teradest.Kui on vaja töödelda koonuskeere, võib kasutada ka spetsiaalset tööriistahoidjat ja tera kooniliste keermete töötlemiseks.Sellel teral on mitu keermelõikehammast ja tööriist suudab töödelda mitut keermehammast ühe tsükliga piki spiraalijoont.Näiteks 5 2 mm keermelõikehammastega freesi kasutamine ja spiraaljoont mööda töötlemine ühes tsüklis võib töödelda 5 keermehammast sügavusega 10 mm.Töötlemise efektiivsuse edasiseks parandamiseks saab valida mitme teraga masinklambri tüüpi keermefreesi.Lõikeservade arvu suurendamisega saab ettenihkekiirust oluliselt parandada, kuid radiaalse ja aksiaalse positsioneerimise vead iga ümbermõõdul jaotatud tera vahel võivad mõjutada keerme töötlemise täpsust.Kui mitme teraga masina klambriga keermefreesi keerme täpsus ei ole täidetud, võib proovida paigaldada töötlemiseks ainult ühe tera.Masinaklambri tüüpi keermefreesi valimisel on soovitatav valida suurema läbimõõduga lõikevarras ja sobiv tera materjal, lähtudes sellistest teguritest nagu töödeldava keerme läbimõõt, sügavus ja tooriku materjal.Masinklambri tüüpi keermefreesi keerme töötlemise sügavuse määrab tööriistahoidiku efektiivne lõikesügavus.Kuna tera pikkus on väiksem kui tööriistahoidiku efektiivne lõikesügavus, on vaja töödelda kihtidena, kui töödeldava keerme sügavus on suurem kui tera pikkus.

Tavaline integreeritud keermefrees

Enamik integreeritud keermefreese on valmistatud kõvasulamist materjalidest ja mõned kasutavad isegi katteid.Integreeritud keermefrees on kompaktse struktuuriga ja sobib paremini keskmise ja väikese läbimõõduga keermete töötlemiseks;Samuti on integreeritud keermefreesid, mida kasutatakse kitsenevate keermete töötlemiseks.Seda tüüpi tööriistadel on hea jäikus, eriti spiraalsete soontega integreeritud keermefrees, mis võib suure kõvadusega materjalide töötlemisel tõhusalt vähendada lõikekoormust ja parandada töötlemise efektiivsust.Integreeritud keermefreesi lõikeserv on kaetud keermetöötlushammastega ning kogu keermetöötluse saab lõpule viia spiraaljoont mööda töötledes ühe tsükliga.Pole vaja kihilist töötlemist nagu masinklambriga lõikeriistad, seega on töötlemise efektiivsus kõrge, kuid hind on ka suhteliselt kallis.

Integraalnekeermefreesfaasimisfunktsiooniga

Faasimisfunktsiooniga integreeritud keermefreesi struktuur on sarnane tavalise integraalse keermefreesi omaga, kuid lõikeserva juurel on spetsiaalne faasimistera, mis suudab töödelda keerme otsafaasi. .Faaside töötlemiseks on kolm võimalust.Kui tööriista läbimõõt on piisavalt suur, saab faasi otse süvistada faaside tera abil.See meetod on piiratud sisemiste keermestatud aukude faaside töötlemisega.Kui tööriista läbimõõt on väike, saab faasimise tera kasutada faasi töötlemiseks ringliikumisega.Kuid kui kasutate faasimise töötlemiseks lõikeserva juure faasimisserva, tuleb häirete vältimiseks tähelepanu pöörata tööriista keerme lõikeosa ja keerme vahelisele pilule.Kui töödeldud keerme sügavus on väiksem kui tööriista efektiivne lõikepikkus, ei suuda tööriist saavutada faasimisfunktsiooni.Seetõttu peaks tööriista valimisel jälgima, et selle efektiivne lõikepikkus vastaks keerme sügavusele.

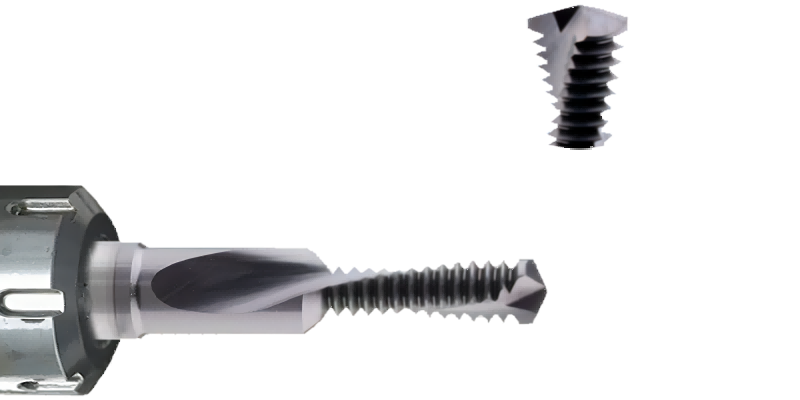

Keermepuurimine ja frees

Keermepuurimis- ja -frees on valmistatud tugevast kõvasulamist ning on tõhus tööriist väikeste ja keskmise suurusega sisekeermete töötlemiseks.Keermepuurimise ja -freesiga saab ühe korraga lõpule viia keermepõhja aukude puurimise, aukude faasimise ja sisekeerme töötlemise, vähendades kasutatavate tööriistade arvu.Kuid seda tüüpi tööriistade puuduseks on selle halb mitmekülgsus ja suhteliselt kallis hind.See tööriist koosneb kolmest osast: puurimisosa peas, keerme freesimise osa keskel ja faasitav serv lõikeserva juures.Puurimisosa läbimõõt on keerme alumine läbimõõt, mida tööriist suudab töödelda.Puurimisosa läbimõõdu piirangu tõttu saab keermepuurimis- ja freesimisseade töödelda ainult ühte sisekeerme spetsifikatsiooni.Keermepuurimis- ja freesilõikurite valimisel tuleb arvestada mitte ainult töödeldavate keermestatud avade tehniliste andmetega, vaid pöörata tähelepanu ka tööriista efektiivse töötlemispikkuse ja töödeldavate aukude sügavuse vastavusele, vastasel juhul faasimisfunktsiooni ei ole võimalik saavutada.

Keermespiraalpuurimine ja -frees

Keermespiraalpuurimis- ja -frees on ka tahke kõvasulamist tööriist, mida kasutatakse sisekeermete tõhusaks töötlemiseks ning millega saab töödelda ka põhjaauke ja keermeid ühe toiminguga.Selle tööriista otsas on otsafreesiga sarnane lõikeserv.Keerme väikese spiraalinurga tõttu, kui tööriist teostab keerme töötlemiseks spiraalset liikumist, lõikab ots lõikeserv kõigepealt ära tooriku materjali, et töödelda alumine ava, ja seejärel töödeldakse keerme tööriista tagant.Mõned keermespiraalpuurimis- ja -freesid on varustatud ka faasitud servadega, millega saab samaaegselt töödelda ava faasi.Sellel tööriistal on kõrge töötlemise efektiivsus ja parem mitmekülgsus võrreldes keermepuurimise ja freesidega.Sisekeerme ava suurus, mida tööriist saab töödelda, on d~2d (d on tööriista korpuse läbimõõt).

Süvakeerme freesimise tööriist

Sügavkeermefrees on ühehambalinekeermefrees.Üldisel keermefreesil on mitu keermetöötlushammast, millel on töödeldava detailiga suur kontaktpind ja suur lõikejõud.Veelgi enam, sisekeermete töötlemisel peab tööriista läbimõõt olema väiksem kui keerme ava.Tööriista korpuse läbimõõdu piirangu tõttu mõjutab see tööriista jäikust ja keermefreesimisel mõjub tööriist ühepoolsele jõule.Sügavamate keermete freesimisel on lihtne kohata tööriista järeleandmise fenomeni, mis mõjutab keerme töötlemise täpsust.Seetõttu on tüüpilise keermefreesi efektiivne lõikesügavus umbes kaks korda suurem kui tööriista korpuse läbimõõt.Ühe hamba sügavkeermefreestööriista kasutamine võib ülaltoodud puudustest paremini üle saada.Lõikejõu vähendamise tõttu saab niidi töötlemise sügavust oluliselt suurendada ja tööriista efektiivne lõikesügavus võib ulatuda 3-4 korda tööriista korpuse läbimõõduni.

Keermefreestööriistade süsteem

Keermefreeside silmapaistev vastuolu on universaalsus ja tõhusus.Mõnel komposiitfunktsiooniga lõikeriistal on kõrge töötlusefektiivsus, kuid halb universaalsus, samas kui hea universaalsusega lõikeriistadel on sageli madal efektiivsus.Selle probleemi lahendamiseks on paljud tööriistatootjad välja töötanud moodulkeermefreesimistööriistade süsteemid.See tööriist koosneb üldiselt tööriista käepidemest, täppisfaasi faasitud lõiketerast ja universaalsest keermefreesist.Vastavalt töötlemisnõuetele saab valida erinevat tüüpi faaside lõiketerad ja keermefreesid.Sellel tööriistasüsteemil on hea universaalsus ja kõrge töötlemise efektiivsus, kuid tööriista maksumus on kõrge.

Eelnev annab ülevaate mitme enamkasutatava keermefreestööriista funktsioonidest ja omadustest.Jahutus on ülioluline ka keermete freesimisel ning soovitatav on kasutada tööpinke ja sisejahutusfunktsiooniga tööriistu.Lõikeriista suure pöörlemiskiiruse tõttu on välist jahutusvedelikku raske tsentrifugaaljõu mõjul siseneda.Sisemine jahutusmeetod mitte ainult ei jahuta tööriista tõhusalt, vaid mis veelgi olulisem, kõrgsurve jahutusvedelik aitab pimeaugu keermete töötlemisel eemaldada laastud.Väikese läbimõõduga sisekeermestatud aukude töötlemisel on laastu sujuva eemaldamise tagamiseks eriti vajalik suurem sisemine jahutusrõhk.Lisaks tuleks keermefreesi tööriistade valimisel põhjalikult arvesse võtta ka spetsiifilisi töötlemisnõudeid, nagu tootmispartii suurus, kruviaukude arv, tooriku materjal, keerme täpsus, suuruse spetsifikatsioonid ja paljud muud tegurid, ning tööriist tuleks valida põhjalikult .

Postitusaeg: august 04-2023